Testen von Leistungselektronik

Testmethodik

Erst mit dem Testprozess wird ein Produkt so gut,

wie es sein muss.

Teststrategie

Warum Sie Leistungselektronik testen sollten?

Erst mit dem Testprozess wird ein Produkt so gut, wie es sein muss. Die Logik dahinter?

Alles was bei einem zukünftigen Produkt „spezifiziert“, also festgelegt wurde, muss auch „validiert“ werden. Das heißt, die definierten Merkmale müssen im Entwicklungsprozess nachgewiesen werden – andernfalls wäre die Festlegung von Merkmalen für ein Produkt sinnlos. Das gilt natürlich auch für das Produkt „Leistungselektronik“.

Warum wir unseren Testfokus auf die Leistungselektronik setzen?

Generell umfasst Leistungselektronik alle Komponenten, die die Umformung elektrischer Energie übernehmen. Damit gehen immer Energieverluste einher – durch die Erwärmung von Bauteilen findet diese Umformung vorwiegend mit schaltenden elektronischen Bauelementen statt.

Power Electronics

Heart and brain of electric powertrains

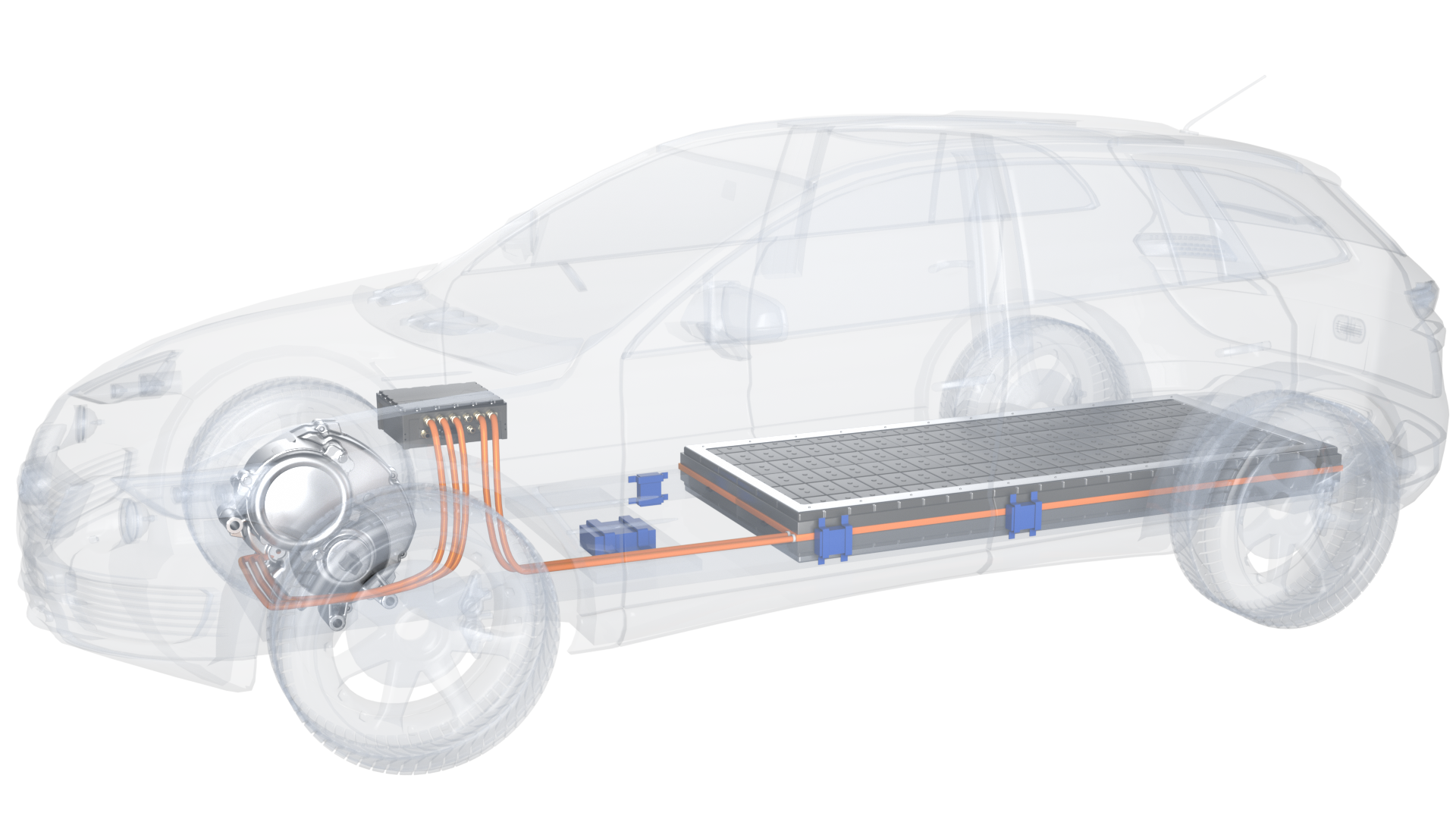

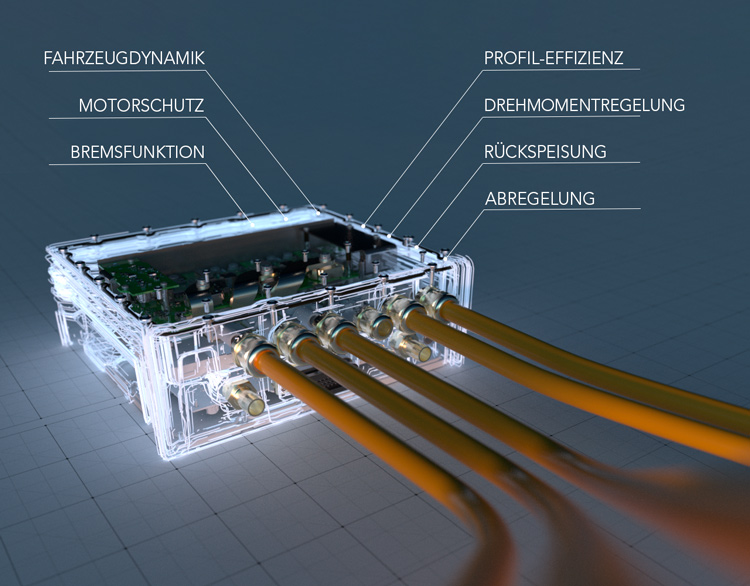

Die Leistungselektronik in Form des Inverters ist in jedem elektrischen Antriebsstrang (Hybrid oder EV) eines der drei zentralen Elemente: Energiespeicher / Inverter / E-Motor. Dabei übernimmt der Inverter (neben anderen leistungselektronischen Geräten, wie z.B. Laderegler, Spannungswandler oder Hilfsaggregaten wie etwa Servo-Lenkung oder elektrische Bremsen) eine ganz entscheidende Rolle. Aus Sicht der Elektrotechnik wandelt der Inverter die Energie der Batterie, also Gleichstrom, in einen geeigneten mehrphasigen Wechselstrom für die E-Maschine. Dazu detektiert der Inverter die Position des E-Maschinen-Rotors und bestromt die Phasen der E-Maschine so, dass an der E-Maschinen-Abtriebswelle das erwünschte Drehmoment entsteht.

E-Maschine

In der E-Maschine selbst befindet sich also keinerlei „Intelligenz“.

Dasselbe gilt für den Energiespeicher (Batterie bzw. Brennstoffzelle) – außer der erforderlichen sicheren Betriebsführung findet man dort keine Intelligenz in Form von Software.

In diesem Verbund der drei zentralen elektrischen Antriebselemente kommt der Leistungselektronik also eine besondere Rolle zu: Diese Komponente wandelt die Antriebsenergie Gleichstrom in Wechselstrom. Und: regelt das Drehmoment der E-Maschine in Echtzeit. Dazu enthält die Leistungselektronik neben den erforderlichen leistungselektronischen Elementen einen Minicomputer und umfangreiche Software für Funktionen wie etwa Anti-Skip, Anti-Slip und Rekuperation. Die Leistungselektronik kommuniziert mit übergeordneten Geräten, führt Diagnosen durch und überwacht die Belastung der E-Maschine.

Die Leistungselektronik ist

das „Herz und das Gehirn“ eines elektrischen Antriebes.

Je mehr Anforderungen für ein Produkt festgelegt, also spezifiziert, werden, desto umfangreicher gestaltet sich der Validierungsprozess – das „Testen“. Im Fall von Leistungselektronik sind die Anforderungen nicht nur umfangreich sondern auch noch komplex. Es gilt einerseits anspruchsvolle elektrische Kennwerte nachzuweisen – und andererseits komplexe Software-Algorithmen oder Sicherheitsfunktionen zu überprüfen.

Die Prüfung der Software-Funktionen ist ein besonders interessanter Aspekt. Software „wächst“ und wird „debuggt“. Dieser Prozess begleitet das Produkt Leistungselektronik über seinen gesamten Lebenszyklus und ist üblicherweise für mehrere Produkt-Varianten abzubilden.

Wo Sie Zeit verschwenden?

Welche Fehler nicht passieren dürfen?

Es ist wichtig, dass Tests tatsächlich in einer Weise durchgeführt werden, die der realen Situation möglichst nahe kommen. Tests an einer Leistungselektronik, bei der alle Leistungselemente „abgeschaltet“ sind, genügen diesem Anspruch nicht. Tests, die im Labor ein anderes Ergebnis liefern als im tatsächlichen Einsatzfall, sind bestenfalls Zeitverschwendung.

Spätestens bei der Integration der Leistungselektronik mit der E-Maschine zahlt sich eine gute Teststrategie bei der Leistungselektronik aus. Werden dagegen erst im Integrationsaufbau mit der E-Maschine Mängel an der Leistungselektronik deutlich, sind Sie mit Schwächen in der Teststrategie konfrontiert.

Konsequenzen einer mangelhaften Teststrategie?

Der Aufwand, um Mängel im Verlauf des Integrationsaufbaus zu beheben, ist deutlich höher. Und zusätzliche Projektkosten, Projektverzug, Rückrufaktionen und Sicherheitsrisiken können die Folge sein. Wichtig also, dass bereits bei der Entwicklung der Leistungselektronik Mängel ausgeschaltet werden.

Unsere Motivation? Eine möglichst realitätsnahe und gleichzeitig effiziente Testmethodik für Leistungselektronik zur Verfügung zu stellen.

Nachdem eine Leistungselektronik mittels aussagekräftiger, realitätsnaher Tests – auch hinsichtlich der zu erwartenden Lebensdauer und bezüglich Umweltanforderungen erfolgreich validiert wurde, geht es in die Serienproduktion. Auch hier steht wieder das Thema „Test“ auf der Agenda – damit sichergestellt wird, dass Qualitätsabweichungen, also Geräte mit Produktionsfehlern oder Bauteilfehlern erkannt werden. Die Testanforderungen ändern sich. Deshalb stellen wir angepasste Lösungen bereit, mit denen Leistungselektronik in wenigen Sekunden in einer End-of-Line Applikation geprüft werden kann.